Восстановление ДВС обрасло мифами и стереотипами. Тем не менее в руках умелых мотористов даже убитые двигатели реставрируются до 70% исходного ресурса. Мы уже рассказывали о восстановлении ДВС в наших статьях. Здесь же хотелось бы разрушить некоторые из распространенных заблуждений

Мифы о восстановлении ДВС

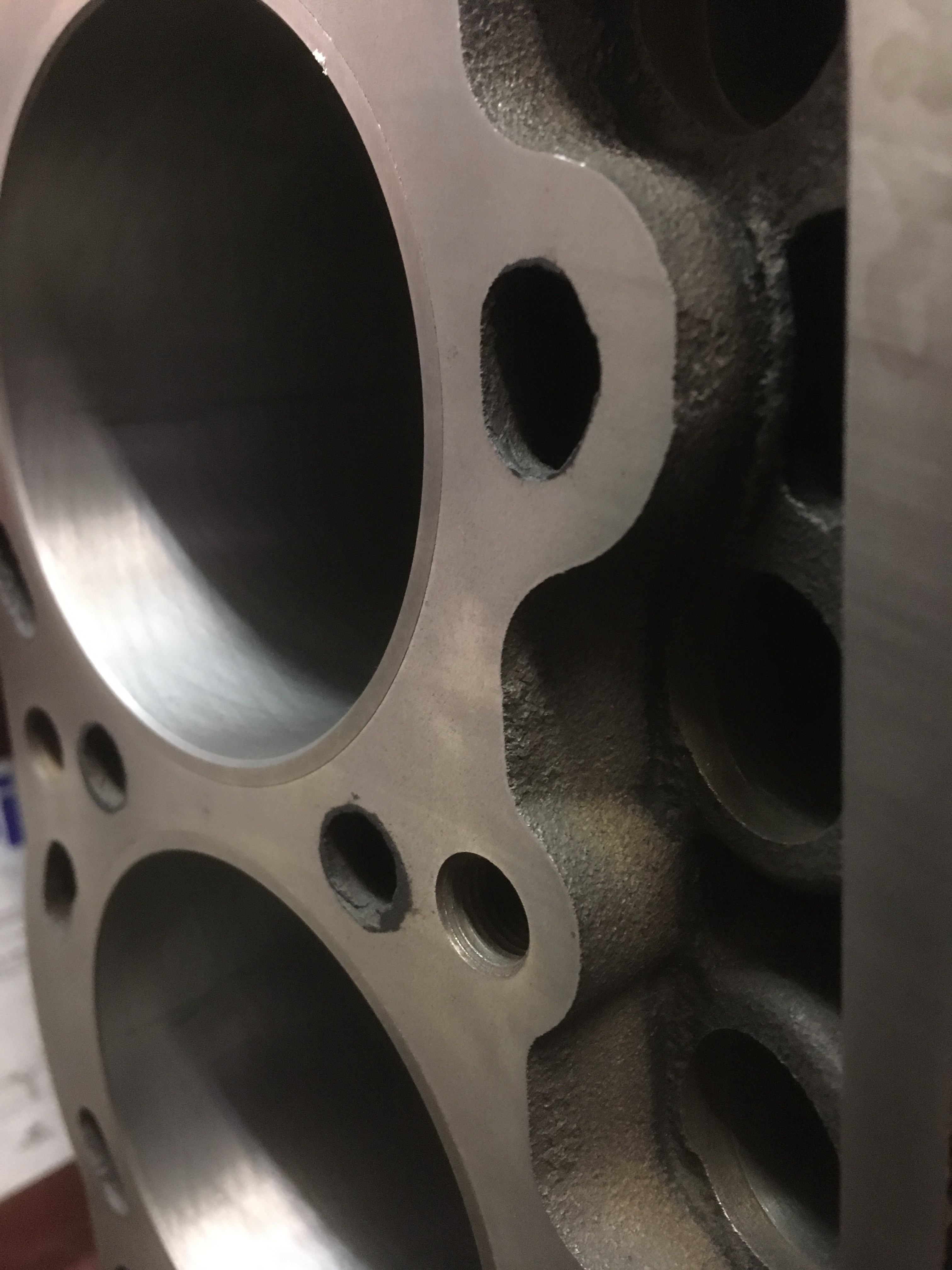

- Существует мнение, что гильзовка ДВС уменьшает его ресурс и производится в крайнем случае. Однако, многие производители двигателей гильзуют на конвейере даже новые БЦ для получения повышенных характеристик. Это происходит за счёт технологии центробежного литья гильз, в результате которого углерод в чугуне структурируется в гранулы и равномерно распределяется. Таким образом, со временем образуются пористые пазухи для накопления масла, улучшаются характеристики при максимальных нагрузках.

- Cуществует мнение, что гильзовку необходимо производить нижний упор. Есть три метода гильзовки: в верхний, средний и нижний упоры. Рассмотрим два из них.

- Нижний упор более простой для станочников. Недостатки этого способа:

- опорная часть составляет, как правило, менее 1.5 мм (толщина гильзы, минус заходная фаска и неточность изготовления ступеньки);

- прижимное кольцо прокладки ГБЦ лежит на разнородных материалах и не имеет большой плоскости прилегания.

- При гильзовке в верхний упор площадь опоры гильзы в БЦ и площадь прилегания кольца прокладки ГБЦ увеличивается приблизительно вдвое.

- Нижний упор более простой для станочников. Недостатки этого способа:

- Cуществует мнение, что верхняя плоскость гильзы должна быть в плоскости разъёма БЦ. Эта операция более простая для станочников. Создавая выступание гильз с верхним буртом над плоскостью разъёма ГБЦ и БЦ (составляющее от 0.01 до 0.05 мм в зависимости от материала БЦ и характеристик ДВС) решаются две задачи:

- Создаётся преднатяг ГБЦ на гильзу;

- Убирается воздействие разнородных материалов при тепловом расширении.

- Существует мнение, что ремонтировать алюсиловые и никасиловые двигатели бесполезно. Да, действительно, рабочие материалы (топливо, масла плохого качества) уменьшают ресурс двигателя, но используя чугунную гильзу по вышеизложенной технологии можно получить хорошие результаты.

- Существует мнение, что точность изготовления гильз должна быть 0.05 мм. Для хорошей теплоотдачи от гильзы к блоку точность изготовления вала (гильзы по наружному диаметру) и отверстия (посадочного места в БЦ) должна составлять до 0.02 мм, а это требует от станочника высокой квалификации.

- Существует мнение, что «сухую гильзу» можно садить прессовой посадкой. Мы уверены, что более правильно применять горячепрессовую посадку. В первом варианте натяг (без деформации отверстия) составляет 0.01-0.03 мм, а во втором 0.05-0.12 мм, что улучшает адгезию материалов.